PRODUCTS CENTER

在钢铁厂轰鸣的轧机旁、风电场高耸的齿轮箱内、船舶引擎的复杂管路中,润滑油如同设备的"血液",其性能直接决定着机械的寿命与效率。然而,当润滑油遭遇水分侵入发生乳化时,黏度下降、腐蚀加剧、润滑失效等问题接踵而至,轻则导致设备非计划停机,重则引发灾难性故障。如何快速精准检测润滑油的抗乳化性能,成为工业领域亟待解决的痛点。抗乳化自动测油仪的诞生,正以智能化手段为设备健康管理注入新动能。

一、传统检测的"三重困境",催生技术革新需求

过去,抗乳化性能检测依赖人工操作:将油样与水混合后,通过肉眼观察油水分离时间,记录乳化层厚度。这种"目测+秒表"的方式存在三大硬伤:

1.主观误差大:不同操作人员对乳化层厚度的判断存在差异,导致数据重复性不足;

2.效率低下:单次检测需耗时40分钟以上,难以满足大规模油样筛查需求;

3.安全风险高:高温油样处理过程中,操作人员易被烫伤或吸入有害蒸汽。

二、智能检测的"四大突破",重新定义油品分析

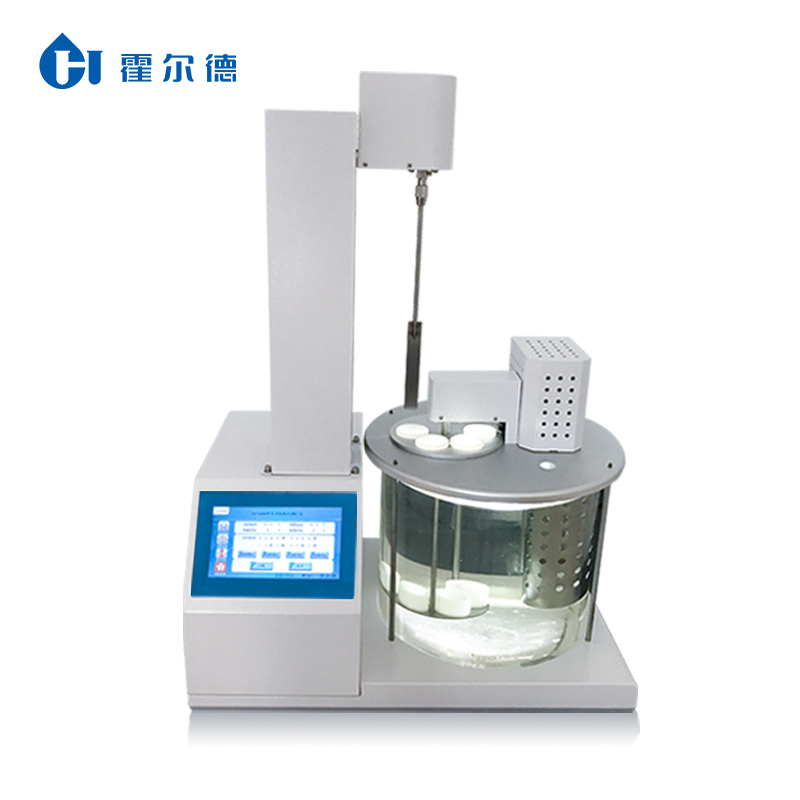

抗乳化自动测油仪通过集成光学传感、图像识别、智能算法等技术,实现了检测流程的革命性升级:

1.全流程自动化:从油水混合、恒温振荡到分层计时,全程无需人工干预,单次检测时间缩短至15分钟;

2.数据精准化:采用高精度摄像头实时捕捉油水界面变化,结合AI算法自动计算分离时间与乳化层体积,误差率<2%;

3.安全防护升级:密闭式检测舱体配备温度控制与废气处理系统,消除操作人员接触高温油样的风险;

4.云端数据管理:检测结果自动上传至物联网平台,生成趋势分析报告,助力企业建立预防性维护体系。

三、从"事后救火"到"事前预警",开启设备健康管理新范式

抗乳化自动测油仪的价值不仅在于检测精度提升,更在于推动企业从"被动维修"向"主动维护"转型:

-预测性维护:通过长期数据追踪,建立油品性能衰减模型,提前3-6个月预测润滑失效风险;

-库存优化:精准评估油品剩余寿命,避免过度换油造成的资源浪费;

-合规管理:自动生成符合ISO 6614标准的检测报告,满足ISO901等质量体系认证要求。

在"双碳"目标与智能制造的双重驱动下,设备能效与可靠性成为企业核心竞争力。抗乳化自动测油仪作为工业润滑管理的"智能哨兵",正以精准、高效、安全的检测能力,为设备长寿运行保驾护航。未来,随着技术的持续迭代,它或将与数字孪生、预测性维护等场景深度融合,成为工业4.0时代的基础设施。