PRODUCTS CENTER

一、核心技术参数的量化评估

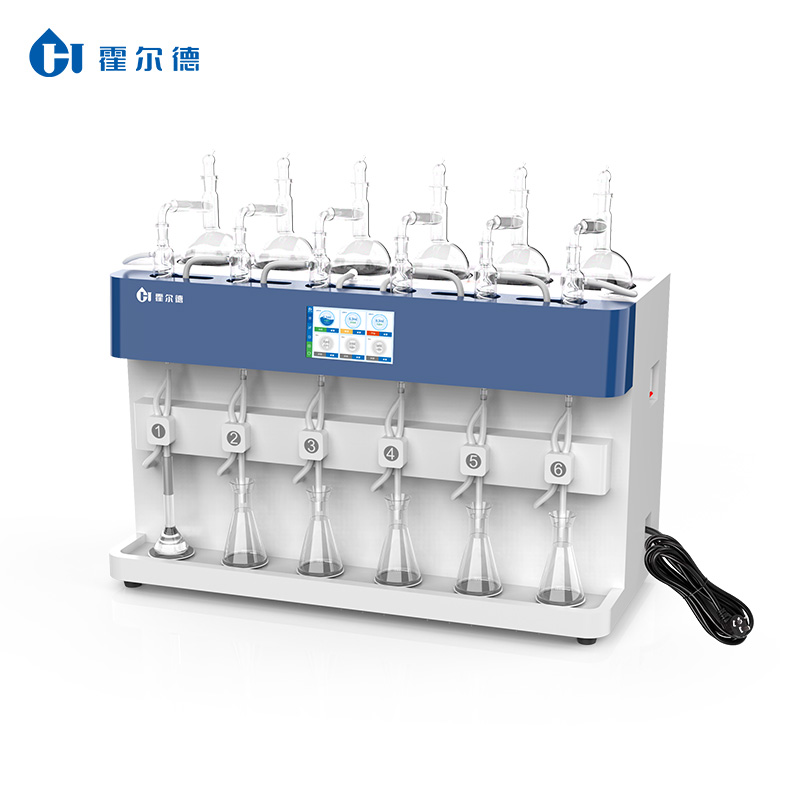

全自动蒸馏仪的采购需首先聚焦核心技术参数,这些指标直接决定设备的适用性与检测效率。批次处理量作为基础参数,应优先匹配实验室日常样品通量需求,全自动蒸馏仪支持1~6个样品同时处理,通道间需实现独立控制,确保不同蒸馏工艺参数的样品可并行运行,避免交叉干扰。

加热系统性能是影响蒸馏效率与稳定性的关键。优先选择采用远红外陶瓷辐射加热技术的设备,其热辐射效率需达到85%以上,碗状加热模块设计应确保与标准圆底烧瓶(如250ml、500ml规格)的贴合度≥90%,以减少热损耗。加热功率调节范围建议覆盖100~1500W,支持1W级精度微调,满足不同沸点样品的加热需求。温度均匀性应控制在±2℃以内,避免局部过热导致样品组分损失或焦化。

终点控制精度直接关系检测结果的可靠性,需同时支持时间与重量双重控制模式。时间控制误差应≤±5s/min,重量控制精度需达到±0.1g(针对≤100g馏出液),并具备自动校正功能,可通过标准砝码或容量法进行周期性校准。设备应内置高精度称重传感器(精度等级≥0.1级),采样频率≥10次/秒,确保实时监测馏出液重量变化。

二、功能设计的实用性解析

智能化操作与数据管理是提升实验室效率的核心。设备需配备≥7英寸彩色液晶触摸屏,分辨率不低于800×480,操作界面应支持中文显示与自定义方法存储(建议可保存≥100组方法参数),包含蒸馏温度、时间、终点重量、冷却水流速等关键参数的记忆功能。系统需具备开机自动调用历史方法的快捷操作,减少重复设置时间。

安全保护机制需覆盖全流程风险点。每个蒸馏通道应独立配置防倒吸装置(建议采用机械单向阀+压力感应双重保护)、防过量蒸馏报警(当馏出液超出设定值10%时自动触发)及防干烧保护(空瓶检测响应时间≤3s)。加热模块应具备超温保护功能,当检测温度超过设定值20℃时强制断电。设备整体需符合GB 4793.1-2007实验室设备安全通用标准,外壳防护等级不低于IP21。

自动化程度是降低人工干预的关键指标。支持单孔独立定时定量设置,各通道可单独启动/停止,蒸馏结束后自动执行加热关闭、馏出液管路切断(建议采用电磁夹管阀)、系统泄压(压力降至0.02MPa以下)等动作,实现全程无人值守。实时状态显示应包含当前温度、已蒸馏时间/重量、剩余时间、通道运行状态等信息,支持异常情况声光报警(报警声压级≥65dB)。

三、设备性能的综合考量维度

蒸馏效率可通过加热速率与蒸馏时间来评估。在标准工况下(以250ml水为样品,设定蒸馏量100ml),设备应能在30~45分钟内完成蒸馏,平均蒸馏速率≥2.5ml/min。热效率测试中,环境温度25℃时,设备待机功耗应≤10W,工作状态下单位蒸馏量能耗≤50Wh/L。

兼容性与扩展性需满足多样化检测需求。样品容器适配范围应覆盖100~1000ml圆底烧瓶,冷凝系统支持水流速调节(建议范围0.5~2L/min),可适应高沸点(≤200℃)与低沸点(≥40℃)样品的冷凝需求。预留数据接口(如RS232、USB或以太网),支持与实验室信息管理系统(LIMS)对接,实现检测数据自动上传与追溯。

维护便利性直接影响设备生命周期成本。加热模块应采用模块化设计,更换时间≤30分钟;冷凝管支持快速拆卸清洗,材质优选316L不锈钢或高硼硅玻璃;易损件(如密封圈、加热丝)需提供明确的更换周期与成本信息。设备整体质保期建议不低于1年,核心部件(如加热模块、传感器)质保≥2年。

四、采购决策的技术验证建议

在采购前,建议通过以下技术验证确保设备性能:

1. 精度验证:使用标准重量法(如100.00g纯水)测试终点控制误差,连续3次测试的相对标准偏差应≤1%;

2. 稳定性测试:在满载运行状态下,监测各通道加热温度波动,持续1小时内温差应≤±1℃;

3. 安全测试:模拟干烧、倒吸等异常工况,验证保护机制的响应时间与有效性;

4. 软件功能测试:检查方法存储/调用、数据导出、权限管理等功能的完整性与操作流畅度。

通过以上技术参数的量化评估、功能设计的实用性解析及综合性能的多维度考量,可构建科学的全自动蒸馏仪采购决策体系,确保设备选型与实验室检测需求精准匹配,在提升检测效率的同时保障数据质量与操作安全。